-

Hvad er fordelene ved den termiske isoleringsydelse af monolitiske ildfaste stoffer i anvendelsen

Amorfe ildfaste materialer er vidt brugt i mange industrielle felter med høj temperatur på grund af deres fremragende termiske isoleringsydelse. Deres fremragende ydelse kommer fra deres unikke materialesammensætning og struktur. Denne type materiale er normalt sammensat af højebrydningsaggregater, bindemidler og forskellige tilsætningsstoffer. Under høje temperaturforhold vil komplekse fysiske og kemiske reaktioner forekomme mellem disse komponenter for at danne en tæt og stabil mikrostruktur. Denne struktur kan ikke kun effektivt isolere overførslen af varme, men også opretholde integriteten af materialet under høje temperaturforholdene og forhindre revner og spalling forårsaget af termisk stress. I stålsmeltningsindustrien er den termiske isoleringsydelse af amorfe ildfaste materialer især vigtig. Nøgleudstyr såsom højovne og konvertere står over for ekstremt høje interne temperaturer og komplekse termiske stressfelter under drift. Traditionelle ildfaste stoffer er ofte vanskelige at modstå sådanne ekstreme miljøer, mens amorfe ildfaste materialer effektivt kan reducere temperaturgradienten inde i udstyret og reducere skaden på udstyret forårsaget af termisk stress med deres fremragende termiske isoleringsydelse. Denne ydelse udvider ikke kun udstyrets levetid, men forbedrer også produktionseffektiviteten og reducerer vedligeholdelsesomkostninger og skaber derved større økonomiske fordele for virksomheden. I byggematerialer industrier såsom cement og glas, Amorfe ildfaste materialer Spil også en nøglerolle. Cement-roterende ovne og glassmeltningsovne skal modstå skuren og erosionen af flammer med høj temperatur og smeltede materialer under drift. Takket være sin fremragende termiske isoleringsydelse kan amorfe ildfaste materialer effektivt reducere temperaturen på udstyrets ydre væg, reducere varmetab og forbedre termisk effektivitet. På samme tid sikrer dens fremragende anti-erosion ydeevne den stabile drift af udstyret i et højtemperaturmiljø, hvilket forbedrer produktionen og økonomien i produktionen yderligere. I energiindustrier som petrokemikalier og elektricitet har den termiske isoleringsydelse af amorfe ildfaste materialer også betydelige fordele. Katalytiske revneovne i petrokemiske planter og kedler i kraftindustrien og andet udstyr skal modstå høje temperaturer og komplekse termiske stressmiljøer. Anvendelsen af amorfe ildfaste materialer forbedrer ikke kun udstyrets termiske effektivitet, men reducerer også energiforbrug og drivhusgasemissioner, hvilket er meget i overensstemmelse med den aktuelle globale tendens inden for miljøbeskyttelse og bæredygtig udvikling.

Læs mere -

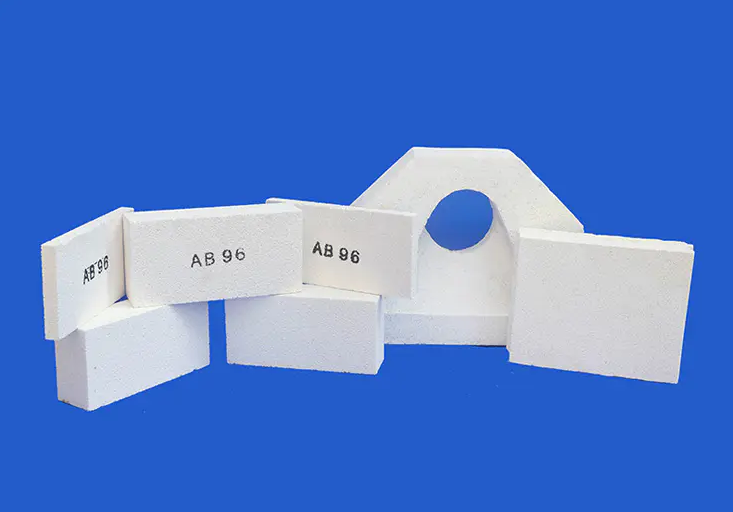

Sådan forbedres stabiliteten af isolerende ildfaste mursten

I fremstillingsprocessen af isolerende ildfaste mursten , udvælgelsen af råmaterialer er afgørende og påvirker det endelige produkts ydeevne og stabilitet. Dongtai Hongda er godt klar over dette, så det har truffet strenge kontrolforanstaltninger i råmaterialets indkøbsproces. Virksomheden er forpligtet til at vælge råvarer af høj kvalitet, der er blevet screenet og testet strengt for at sikre, at hver batch af råvarer kan opfylde de høje standarder i industrien. Til dette formål har Dongtai Hongda dannet et professionelt indkøbsteam for råmateriale til at gå dybt ind på markedet og forstå industriens tendenser i realtid for at sikre, at de købte råvarer ikke kun opfylder nationale standarder, men også opfylder virksomhedens strenge krav til høj kvalitet og høj stabilitet. Derudover gennemfører Dongtai Hongda regelmæssigt omfattende evalueringer og revisioner af råmaterialeleverandører for at sikre pålideligheden og stabiliteten af råmaterialekilder og derved lægge et solidt fundament for produkternes høje ydelse. Med hensyn til produktionsteknologi demonstrerer Dongtai Hongda også sin professionalisme og fremsyn. Produktionsprocessen er en af de vigtigste faktorer, der påvirker stabiliteten af isolerende ildfaste mursten. Virksomheden har vedtaget en række avancerede processteknologier og -udstyr for at sikre produkternes høje stabilitet og fremragende ydelse under fremstillingsprocessen. F.eks. Har Dongtai Hongda introduceret en automatiseret batching og støbning af produktionslinjen, hvilket markant forbedrer tætheden og ensartetheden af produktet ved nøjagtigt at kontrollere andelen af råmaterialer og støbetryk og derved forbedre dets termiske chokresistens og mekanisk styrke. Derudover, udstyret med avanceret fyringsudstyr, såsom 1500 ℃ High-temperatur-tunnelovn og 1700 ℃ Shuttle Kiln, kan Dongtai Hongda effektivt kontrollere temperaturkurven og atmosfæren under fyringsprocessen, mens de opfylder kravene til høj temperatur, hvilket forbedrer stabilitet og ydelsen af produktet. Innovation inden for produktdesign er også en af de vigtigste faktorer for Dongtai Hongdas succes inden for isolerende ildfaste mursten. Virksomheden har et professionelt F & U -team, der lægger sig nøje opmærksom på markedsdynamik og branche -tendenser, og fortsætter med at innovere produktdesign for at imødekomme anvendelsesbehovet for forskellige industrier og forskellige arbejdsvilkår. For eksempel har Dongtai Hongda for det høje temperaturkorrosionsmiljø for specifikke industrier udviklet isolerende ildfaste mursten med fremragende korrosionsbestandighed; Og til applikationer, der har brug for at modstå større mekanisk stress, har virksomheden designet produkter med høj styrke og højved. Disse innovative design forbedrer ikke kun produktets stabilitet, men udvider også produktets anvendelsesområde og imødekommer markedets forskellige behov.

Læs mere -

Hvad er virkningerne af råmaterialer på stabiliteten af isolerende ildfaste mursten

Ydelsen af isolerende ildfaste mursten påvirkes direkte af typen af råvarer, især med hensyn til kemisk sammensætning og fysiske egenskaber. Dongtai Hongda Heat Resistant Material Co., Ltd. bruger hovedsageligt ildfast ler som kerne råmateriale i produktionsprocessen. Dette skyldes, at ildfast ler ikke kun har fremragende ildfaste egenskaber, men også viser god plasticitet, hvilket gør det til et ideelt valg til fremstilling af isolerende ildfaste mursten. For at imødekomme kundernes specifikke behov og produkternes ydelseskrav vil virksomheden også tilføje lette materialer såsom flydende perler, ildfaste lerklinker, flyveaske osv. I henhold til faktiske forhold. Tilsætningen af disse lette materialer reducerer ikke kun produktets volumendensitet, men forbedrer også markant dens termiske isoleringsydelse, optimerer mikrostrukturen af de isolerende ildfaste mursten og forbedrer termisk chokresistens og slidbestandighed. I produktionen af isolerende ildfaste mursten er sammensætningen af råmaterialer afgørende for deres stabilitet og pålidelighed. Dongtai Hongda refraktært materiale Co., Ltd. kontrollerer strengt den kemiske sammensætning, især indholdet af aluminiumoxid (AL2O3), i udvælgelsen af råvarer. Aluminiumoxid er en af hovedkomponenterne i ildfaste materialer, og dets indhold påvirker direkte refraktoritet og korrosionsmodstand af isolerende ildfaste mursten. For at sikre, at AL2O3 -indholdet i hver batch af råmaterialer er inden for det specificerede interval, bruger virksomheden nøjagtig kemisk sammensætningsanalyse for at sikre stabiliteten og konsistensen af produktet og derved forbedre det endelige produkts pålidelighed. Behandlingsteknologien for råmaterialer har også en dybtgående indflydelse på ydelsen af isolerende ildfaste mursten. I produktionsprocessen for Dongtai Hongda -ildfaste materialer Co., Ltd., gennemgår råmaterialerne flere nøgleforbindelser, såsom batching, blanding, støbning, tørring og fyring. Blandt dem er støbnings- og fyringstrinnet afgørende for produktets endelige ydelse. Under støbningsprocessen skal råmaterialerne presses jævnt for at sikre, at produktets densitet og styrke opfylder standarderne; Og i fyringstrinnet skal råmaterialerne gennemgå sintring med høj temperatur for at danne en tæt mikrostruktur. Dongtai Hongda ildfaste materialer Co., Ltd. bruger avanceret støbnings- og fyringsteknologier for at sikre, at råmaterialerne behandles fuldt ud under behandlingsprocessen, hvilket ikke kun forbedrer stabiliteten i isolerende ildfast mursten, men også udvider deres levetid.

Læs mere -

Hvilke faktorer påvirker højtemperaturbestandigheden af monolitiske ildfaste materialer

Ildfaste materialer anvendes i vid udstrækning i højtemperaturmiljøer, især i industrier som metallurgi, kemisk industri og energi. Dens høje temperaturbestandighed påvirker direkte udstyrets sikkerhed og økonomi. I forskning og udvikling og produktion af ildfaste materialer fokuserer Dongtai Hongda på den omfattende optimering af faktorer som materialesammensætning, forberedelsesproces og brugsmiljø for at sikre den fremragende ydeevne af produkter under høje temperaturforhold. Optimering af materialesammensætning Udvælgelsen af ildfaste tilslag er en af nøglefaktorerne, der påvirker ildfaste materialers høje temperaturbestandighed. Dongtai Hongda bruger ildfaste tilslag af høj kvalitet, herunder høj aluminiumoxid, silica og magnesium. Disse aggregater har ikke kun høje smeltepunkter, men har også lave termiske udvidelseskoefficienter og fremragende termisk stødmodstand, hvilket effektivt kan forbedre stabiliteten og holdbarheden af ildfaste materialer i højtemperaturmiljøer. Bindemidler spiller en afgørende rolle i ildfaste materialer. De kombinerer aggregater og pulvere tæt for at sikre den strukturelle stabilitet af materialer ved høje temperaturer. Dongtai Hongda bruger højtydende bindemidler såsom silikatcement, aluminatcement og fosfater for at forbedre den mekaniske styrke og højtemperaturstabilitet af ildfaste materialer. Derudover har brugen af tilsætningsstoffer, såsom blødgørere, acceleratorer og vandreduktionsmidler, også en betydelig indvirkning på konstruktionsydelsen og højtemperaturbestandigheden af ildfaste materialer. Ved nøjagtigt at justere typen og mængden af tilsætningsstoffer er Dongtai Hongda i stand til at optimere den omfattende ydeevne af ildfaste materialer og sikre, at de bevarer stabile fysiske og kemiske egenskaber i højtemperaturmiljøer. Forbedring af forberedelsesprocessen Fremstillingsprocessen af ildfaste materialer har også en vigtig indflydelse på deres høje temperaturbestandighed. Nøjagtigheden af batching og blanding er grundlaget for at sikre stabiliteten af materialets ydeevne. Dongtai Hongda bruger avanceret automatisk batch- og blandingsudstyr for at sikre nøjagtig måling og ensartet blanding af hvert råmateriale og derved forbedre den overordnede ydeevne af ildfaste materialer. Under støbe- og hærdningsprocessen optimerer Dongtai Hongda støbeprocessen og hærdningsbetingelserne og anvender avancerede teknologier såsom vibrationsstøbning og trykstøbning for at sikre, at materialet danner en tæt struktur. Under hærdningsprocessen dannes stabile kemiske bindinger gennem fuld reaktion, hvilket yderligere øger modstandsdygtigheden over for høje temperaturer af ildfaste materialer. Brændingsprocessen er et nøgleled i fremstillingen af ildfaste materialer. Dongtai Hongda bruger avanceret fyringsudstyr såsom højtemperatur tunnelovne og shuttleovne for at sikre, at materialerne reagerer fuldt ud ved høje temperaturer og danner en stabil krystallinsk struktur. Samtidig hjælper et fornuftigt kølesystem til at undgå revner og afskalning under afkølingsprocessen og forbedrer derved højtemperaturbestandigheden af ildfaste materialer. Tilpasningsevne til brugsmiljøet Brugsmiljøet for ildfaste materialer har også en betydelig indvirkning på deres modstandsdygtighed over for høje temperaturer. Inde i højtemperaturudstyr er der ofte en stor temperaturgradient, som stiller højere krav til ildfaste materialers termiske stødbestandighed. Dongtai Hongda har væsentligt forbedret modstandsdygtigheden over for termisk stød af ildfaste materialer ved at optimere materialeformlen og forberedelsesprocessen, hvilket sikrer, at den effektivt kan klare temperaturændringer inde i højtemperaturudstyr. Samtidig udgør ætsende gasser og smelter inde i udstyret en udfordring for den kemiske stabilitet af ildfaste materialer. Til dette formål prioriterer Dongtai Hongda ildfaste tilslag og bindemidler med høj korrosionsbestandighed ved valg af materialer og forbedrer yderligere den kemiske stabilitet af ildfaste materialer ved at tilføje anti-korrosionsmidler og andre foranstaltninger, hvorved deres levetid forlænges.

Læs mere -

Hvordan man forbedrer styrken af isolerende ildfaste mursten

I nutidens industrielle applikationer er styrken og ydeevnen af isolerende ildfaste mursten direkte påvirke sikkerheden og produktionseffektiviteten af udstyr. Dongtai Hongda Company fortsætter med at udforske og innovere på dette område og er forpligtet til at forbedre den overordnede ydeevne af isolerende ildfaste mursten ved at optimere valg af råmateriale, forbedre produktionsprocesser og tilføje forstærkningsmidler og bindemidler. Optimering af råvarevalg og -proportionering Forbedringen af styrken af isolerende ildfaste mursten er uadskillelig fra den omhyggelige udvælgelse og videnskabelige proportionering af råmaterialer. Dongtai Hongda Company udvælger ildfaste råmaterialer af høj renhed, herunder kiselholdige lerarter af høj kvalitet og høj-aluminiumoxid. Disse råmaterialer har ikke kun fremragende bindingsegenskaber, men har også høj ildfasthed. Under screeningsprocessen for råmaterialer kontrollerer virksomheden strengt urenhedsindholdet for at sikre ensartet partikelfordeling og derved forbedre produktets samlede styrke. Derudover udforsker Dongtai Hongda også aktivt anvendelsen af nye råmaterialer, såsom tilsætning af hårde partikler som kvartssand og korund i passende mængder. Disse hårde partikler kan danne en stabil skeletstruktur under brændingsprocessen, og derved yderligere styrke produktets styrke og holdbarhed. Forbedring af produktionsprocesser og støbeteknologier Innovationen af produktionsprocesser og støbeteknologier er en vigtig del af forbedringen af styrken af isolerende ildfaste mursten. Dongtai Hongda Company introducerede avancerede automatiserede batch- og støbningsproduktionslinjer for at sikre, at hver batch af produkter har nøjagtig batching og stabil form. Under støbeprocessen anvender virksomheden højtryksstøbeteknologi til at øge støbetrykket for at gøre råmaterialepartiklerne tættere bundne og derved væsentligt forbedre produktets tæthed og styrke. Samtidig har Dongtai Hongda også introduceret avancerede fyringsteknologier såsom højtemperatur tunnelovne og shuttleovne. Ved nøjagtigt at kontrollere brændingstemperaturen og isoleringstiden dannes en mere stabil krystallinsk struktur inde i produktet, hvilket yderligere forbedrer dets styrke og brandmodstandsdygtighed. Tilsætning af forstærkningsmidler og bindemidler For yderligere at forbedre styrken af isolerende ildfaste mursten, vedtog Dongtai Hongda Company strategien med forstærkningsmidler og bindemidler i produktionsprocessen. Forstærkende midler som aluminiumoxidpulver og silicarøg kan forbedre råmaterialernes brændingsegenskaber og bindestyrke væsentligt. Uorganiske geleringsmaterialer som bindemidler som cement og vandglas danner kemiske bindinger under brændingsprocessen, der binder råmaterialepartiklerne fast sammen og forbedrer derved produktets samlede styrke. Det skal understreges, at mængden af tilsatte forstærkningsmidler og bindemidler skal være strengt kontrolleret. For store mængder kan føre til et fald i produktets ydeevne eller forårsage andre negative virkninger.

Læs mere -

Hvordan man forbedrer den termiske isoleringsevne af isolerende ildfaste mursten

I nutidens industrielle område er den termiske isoleringsevne isolerende ildfaste mursten er af afgørende betydning for at forbedre energieffektiviteten og reducere produktionsomkostningerne. Dongtai Hongda er forpligtet til at give kunderne højtydende isolerende ildfaste murstensprodukter ved at stole på sin kontinuerlige innovation inden for valg af råmateriale, produktionsproces og støbeteknologi. Optimer råvarevalg og -forhold Udvælgelsen og andelen af råmaterialer er nøglefaktorer for at forbedre den termiske isoleringsevne af isolerende ildfaste mursten. Dongtai Hongda overholder høje standarder og bruger ildfaste råmaterialer med høj renhed, herunder silica af høj kvalitet og ler med høj aluminiumoxid. Disse råmaterialer har ikke kun fremragende bindingsegenskaber, plasticitet og brændingssvind, men har også tilstrækkelig ildfasthed. Efter streng råmaterialescreening og videnskabeligt forholdsdesign er virksomhedens produkter blevet væsentligt forbedret i termisk isoleringsydelse og overordnet styrke. Derudover udforsker Dongtai Hongda Company aktivt anvendelsen af nye råmaterialer, såsom ekspanderet perlit og jernoxidpulver. Introduktionen af disse nye materialer forbedrer ikke kun produktets termiske isoleringseffekt, men forbedrer også dets modstandsdygtighed over for høje temperaturer, hvilket giver kunderne mere konkurrencedygtige produktvalg. Innovativ produktionsproces og støbeteknologi I produktionsprocessen af isolerende ildfaste mursten er innovation inden for proces- og støbeteknologi også afgørende for at forbedre produktets ydeevne. Dongtai Hongda Company har introduceret avancerede automatiske batch- og støbningsproduktionslinjer, som sikrer ensartetheden og tætheden af produktets interne struktur gennem præcis batching og finstøbningsteknologi. Derudover anvender virksomheden også avancerede fyringsteknologier såsom højtemperatur tunnelovne og shuttleovne for at sikre dannelsen af et mere stabilt isoleringslag inde i produktet ved præcis styring af brændingstemperaturen og isoleringstiden. Anvendelsen af denne teknologi forbedrer ikke kun produktets termiske isoleringsevne, men giver også en garanti for produktets langsigtede stabilitet. Anvendelse af blødgørere og brændbare tilsætningsstoffer For yderligere at forbedre den termiske isoleringsevne af isolerende ildfaste mursten implementerede Dongtai Hongda Company strategien med at tilføje blødgørere og brændbare tilsætningsstoffer. Blødgøringsmidler, såsom uorganiske eller organiske stoffer såsom bentonit, forbedrer råmaterialernes plasticitet og støbeegenskaber betydeligt, hvilket gør produktet tættere under brændingsprocessen og reducerer effektivt varmeoverførslen. Samtidig kan tilsætning af brændbare materialer danne flere porestrukturer under brændingsprocessen. Disse porer blokerer effektivt varmeoverførselsvejen og forbedrer isoleringseffekten yderligere. Det er dog værd at bemærke, at partikelstørrelsen og formen af de brændbare additiver har en vigtig indflydelse på den endelige varmeisoleringsevne, så streng kontrol er påkrævet under udvælgelse og proportionering.

Læs mere -

Hvordan man forbedrer den høje termiske modstands ydeevne af isolerende ildfaste mursten

I miljøer med høje temperaturer, ydeevnen af isolerende ildfaste mursten er direkte relateret til sikkerheden og effektiviteten af industrielt udstyr. Dongtai Hongda ved dette meget godt, så det er forpligtet til at levere isolerende ildfaste mursten med høj termisk modstand og høj stabilitet for at imødekomme behovene i forskellige industrier. Streng kontrol med råvarer af høj kvalitet Udvælgelsen af råmaterialer er en nøglefaktor for at bestemme ydeevnen af isolerende ildfaste mursten. Dongtai Hongda bruger råmaterialer af høj kvalitet, såsom aluminiumoxid med høj renhed (Al₂O₃) og silikat (SiO₂). Disse materialer har ikke kun fremragende termisk stabilitet og lav varmeledningsevne, men har også god kemisk stabilitet, hvilket danner grundlaget for høj termisk modstand. . Gennem videnskabelige proportionerings- og blandingsprocesser sikres det, at den kemiske reaktion mellem råmaterialerne udføres fuldt ud, hvilket danner en tæt og stabil mikrostruktur, hvorved materialets overordnede termiske modstandsevne forbedres væsentligt. Avanceret strukturelt design Den termiske isoleringseffekt af isolerende ildfaste mursten er tæt forbundet med dets strukturelle design. Dongtai Hongda vedtager et flerlags kompositstrukturdesign, der kombinerer forskellige materialer og tykkelser for at danne en gradient termisk modstand, som effektivt sænker varmeoverførselshastigheden. Samtidig dannes der ved hjælp af avanceret skumteknologi og porekontrolteknologi en ensartet fordelt porestruktur indeni, hvilket yderligere forbedrer den termiske isoleringsevne. Dette innovative strukturelle design forbedrer ikke kun den termiske isoleringseffekt af de isolerende ildfaste mursten, men forbedrer også dens termiske stødmodstand, hvilket gør det muligt at opretholde højere stabilitet og pålidelighed i højtemperaturmiljøer. Innovativ produktionsproces For at sikre den fremragende kvalitet af isolerende ildfaste mursten har Dongtai Hongda introduceret automatiseret og intelligent produktionsudstyr i produktionsprocessen, herunder automatiske batchsystemer, højpræcisionsstøbeudstyr og højtemperatur tunnelovne. Dette avancerede udstyr sikrer den præcise fremstilling og stabile kvalitet af produkter. Derudover bruger Dongtai Hongda også avanceret varmebehandlingsteknologi til at optimere krystalstrukturen inde i de isolerende ildfaste mursten ved nøjagtigt at kontrollere brændingstemperaturen og holdetiden, hvilket væsentligt forbedrer materialets termiske modstand og mekaniske styrke. Strengt kvalitetsstyringssystem Dongtai Hongda er forpligtet til at opretholde høje standarder for kvalitetsstyring i hvert produktionsled. Fra indkøb af råmaterialer til levering af færdige produkter har hvert trin gennemgået streng kvalitetstestning og overvågning for at sikre, at hver isolerende ildfast mursten opfylder fremragende kvalitetsstandarder. Vores kvalitetsstyringssystem forbedrer ikke kun produktionseffektiviteten, men giver også kunderne pålidelige produktgarantier.

Læs mere -

Indflydelse af materialedesign på termisk stødmodstand af monolitiske ildfaste materialer

I højtemperatur industrielle applikationer, monolitiske ildfaste materialer spiller en afgørende rolle. Denne type materiale skal ikke kun modstå ekstremt høje temperaturer, men skal også opretholde strukturel integritet og ydeevnestabilitet under drastiske temperaturændringer, især med hensyn til termisk stødmodstand. Materialedesign er et nøgleled til at forbedre den termiske stødmodstand af uformede ildfaste materialer. Dens virkning er vidtrækkende og kompleks og involverer mange aspekter. Først og fremmest er valget af ingredienser grundlaget for materialedesign og påvirker direkte den termiske stødmodstand af monomorfe ildfaste materialer. Aluminiumoxid (Al2O3) er blevet en af hovedkomponenterne i amorfe ildfaste materialer på grund af dets høje smeltepunkt, høje hårdhed og fremragende kemiske stabilitet. Forskning viser, at justering af indholdet og krystalformen af Al2O3 betydeligt kan påvirke materialets termiske udvidelseskoefficient, termiske ledningsevne og elasticitetsmodul og derved direkte påvirke dets termiske stødmodstand. Derudover skal udvælgelsen af råmaterialer som silicium og magnesia også overvejes grundigt baseret på specifikke applikationsscenarier for at opnå den bedste termiske stødmodstandseffekt. Kontrol af mikrostruktur er en af de nøglefaktorer, der bestemmer materialeegenskaber. For uformede ildfaste materialer har mikrostrukturelle egenskaber såsom kornstørrelse, porøsitet og porefordeling en vigtig indflydelse på deres termiske stødmodstand. Ved at optimere sintringsprocessen, såsom justering af sintringstemperaturen, holdetid og atmosfæreforhold, kan væksten af korn kontrolleres effektivt, danne en ensartet og finkornet struktur, reducere interne defekter og derved forbedre materialets sejhed og revnemodstand. . Samtidig kan en passende mængde porøsitet afhjælpe termisk stress, fordi porerne kan tjene som kanaler for stressfrigivelse og reducere koncentrationen af termisk stress forårsaget af temperaturændringer. Indførelsen af additiver kan også forbedre den termiske stødmodstand af monolitiske ildfaste materialer betydeligt. For eksempel kan nanopartikler på grund af deres høje specifikke overfladeareal og aktivitet danne grænsefladestrukturer i nanoskala i materialer og derved øge materialets samlede styrke. Keramiske fibre kan forbedre materialets sejhed og reducere skader på materialet forårsaget af termisk stress. Derudover kan nogle specielle additiver, såsom zirconiumoxid (ZrO2), på grund af deres faseændringshærdende effekt, gennemgå faseændringer ved høje temperaturer og absorbere termisk belastning, og derved yderligere forbedre materialets termiske stødmodstand. Kompositmaterialedesign er en anden effektiv måde at forbedre den termiske stødmodstand af uformede ildfaste materialer. Ved omhyggeligt at vælge materialerne i matrixen og forstærkningen for at opnå en god overensstemmelse mellem termiske udvidelseskoefficienter, kan den termiske spænding ved grænsefladen effektivt reduceres og den termiske stødmodstand for kompositmaterialet forbedres. For eksempel kan en kombination af aluminiumoxid med zirconia danne et kompositmateriale med fremragende termisk stødmodstand. Samtidig kan brugen af fiberforstærkningsteknologi, såsom tilsætning af stålfibre eller ildfaste fibre til ildfaste støbegods, markant forbedre materialets sejhed og revnebestandighed og yderligere forbedre dets termiske stødmodstand.

Læs mere -

Hvad er trinene i monolitisk ildfast støbning

I den ildfaste industri, monolitiske ildfaste materialer har tiltrukket sig stor opmærksomhed på grund af deres fremragende brandmodstand, korrosionsbestandighed og fleksibilitet. Støbning, som en stor støbeproces for monolitiske ildfaste materialer, er meget udbredt i forskellige højtemperatur-industrielt udstyr og er blevet en vigtig måde at opnå højtydende ildfaste materialer på. Forberedelse af råvarer Det første trin i støbningen er fremstillingen af råmaterialer, som involverer det rimelige forhold mellem ildfaste tilslag, bindemidler og vand. Ildfaste tilslag er granulære stoffer, der udgør hoveddelen af ildfaste materialer, og almindelige omfatter aluminiumoxid, magnesiumoxid og silica. Bindemidler er nøglematerialer, der binder ildfaste aggregatpartikler sammen, normalt inklusive vandglas, fosfater og aluminater. Tilsætningen af vand er beregnet til at justere flydende og viskositet af gyllen for at sikre en jævn fremgang af støbeprocessen. I råvarefremstillingsfasen er det afgørende at nøje kontrollere andelen og partikelstørrelsesfordelingen af hver komponent for at sikre ydeevnen og kvaliteten af det endelige produkt. Derudover er tørring og forbehandling af råmaterialer også vigtige led, som ikke kan ignoreres for at undgå bobler og revner under støbeprocessen og sikre produktets integritet og holdbarhed. Forberedelse af gylle Efter blanding af de forberedte råmaterialer i en bestemt mængde, tilsæt en passende mængde vand til omrøring for at danne en flydende opslæmning. Under gylletilberedningsprocessen er styringen af omrøringshastighed og tid afgørende for at sikre, at komponenterne er jævnt blandet. Derudover bør gyllens viskositet og flydende hastighed justeres i henhold til det specifikke anvendelsesscenarie for at opfylde forskellige konstruktionskrav. I gylletilberedningsprocessen er det lige så vigtigt at fjerne bobler i gyllen. Tilstedeværelsen af bobler vil ikke kun påvirke densiteten og styrken af det endelige produkt, men kan endda forårsage revner og falde af under brug. Derfor kan effektive metoder som vakuumafgasning eller ultralydsafgasning forbedre kvaliteten af gyllen væsentligt. Forberedelse og støbning Formen spiller en afgørende rolle i støbeprocessen. I henhold til formen og størrelsen af det nødvendige produkt skal du vælge en passende form til forberedelse. Formens materiale og præcision påvirker direkte kvaliteten og ydeevnen af det endelige produkt. Efter at formen er klargjort, hældes forsigtigt den forberedte opslæmning i formen. Under støbeprocessen skal strømningshastigheden og strømningshastigheden af gyllen kontrolleres for at undgå bobler og revner. Sørg samtidig for forseglingen af formen for at forhindre gyllen i at lække under støbeprocessen. Vibration og hærdning For yderligere at forbedre densiteten og styrken af produktet skal formen vibreres efter hældning. Vibration kan gøre partiklerne i gyllen tættere arrangeret og derved reducere porøsiteten og forbedre densiteten af produktet. Efter at vibrationsbehandlingen er afsluttet, flyttes formen til hærdningsrummet for hærdning. Formålet med hærdning er gradvist at fordampe og størkne vandet i gyllen til dannelse af et fast ildfast lag. Hærdningstiden og temperaturen skal justeres i overensstemmelse hermed i henhold til den specifikke produkttype og ydeevnekrav for at sikre produktets endelige kvalitet. Afformning og efterfølgende bearbejdning Efter hærdning åbnes formen og forsigtigt fjernes produktet. Under afformningsprocessen skal du være forsigtig med at undgå skader på produktet. Efter afformningen kræver produktet normalt yderligere efterbehandling, herunder overfladebehandling og kvalitetskontrol for at sikre, at det lever op til de forventede brugsstandarder og tekniske krav.

Læs mere -

Hvad er støbningsmetoderne for monolitiske ildfaste materialer

I den ildfaste industri, monolitiske ildfaste materialer er blevet kernematerialet til mange industrielle anvendelser på grund af deres fremragende ildfaste ydeevne, fleksible konstruktionsmetoder og brede anvendelighed. Støbemetoderne for denne type materiale er forskellige, og en række avancerede støbeteknologier bruges til forskellige anvendelsesscenarier og ydeevnekrav. Støbning er en af de mest almindeligt anvendte støbemetoder til monolitiske ildfaste materialer. Denne proces hælder den forblandede ildfaste opslæmning i formen og fjerner den efter størkning for at opnå det ildfaste produkt med den ønskede form. Denne metode er særligt velegnet til fremstilling af ildfaste produkter med komplekse former og krav til høj dimensionel nøjagtighed. Under hældeprocessen er tilberedningen af gyllen afgørende. Opslæmningen skal have fremragende flydeevne og stabilitet for at sikre, at formen kan fyldes jævnt under hældningen. Desuden skal gyllens hærdningstid og dens miljøforhold kontrolleres strengt for at sikre, at det endelige produkts ydeevne lever op til de forventede standarder. Sprøjtestøbning, som en anden effektiv støbemetode til monolitiske ildfaste materialer, er særligt velegnet til reparation og forstærkning af eksisterende ildfaste strukturer. Denne proces bruger højtrykssprøjtning til jævnt at sprøjte den ildfaste opslæmning på den del, der skal repareres, og derved danne et kontinuerligt ildfast lag. Sprøjteformning har væsentlige fordele såsom hurtig konstruktionshastighed, høj fleksibilitet og stærk tilpasningsevne. Det kan sprøjte nøjagtigt i komplekse former og svært tilgængelige områder for at sikre ensartetheden og kontinuiteten af det ildfaste lag. Derudover gør denne metode det muligt at justere spraytykkelsen og typen af ildfast materiale i overensstemmelse med de faktiske behov for at opfylde forskellige ydeevnekrav. Vibrationsdannelse er en formningsmetode, der bruger mekanisk vibration til at arrangere og kombinere ildfaste partikler tæt. Under påvirkning af vibrationer udsættes de ildfaste partikler for ensartet slagkraft, hvorved der opnås tæt stabling og ensartet fordeling. Denne metode er særligt velegnet til fremstilling af ildfaste produkter med enkle former og store størrelser. Vibrationsdannelse har fordelene ved høj produktionseffektivitet, høj produkttæthed og god dimensionsstabilitet. Ved at justere vibrationsfrekvensen og amplituden kan tætheden og den indre struktur af ildfaste produkter kontrolleres nøjagtigt for at opfylde forskellige ydeevnekrav. Presseformning er en proces, der presser ildfaste partikler i form gennem mekanisk tryk. Den er velegnet til fremstilling af ildfaste produkter med regelmæssige former og krav til høj dimensionel nøjagtighed. Under presningsprocessen udsættes de ildfaste partikler for ensartet tryk, hvorved der opnås tæt arrangement og kombination. Fordelene ved denne metode er almindelige produktformer, høj dimensionel nøjagtighed og ensartet tæthed. Pressestøbning stiller dog høje krav til forme og er ikke egnet til fremstilling af ildfaste produkter med komplekse former eller store størrelser.

Læs mere -

Hvad er forholdsreglerne for transport af isolerende ildfaste mursten

Isolerende ildfaste mursten er uundværlige nøglematerialer i højtemperaturindustrien. Sikkerheden, stabiliteten og effektiviteten af deres transportproces påvirker direkte den endelige påføringseffekt. Derfor er det fra et professionelt perspektiv afgørende at sikre integriteten og sikkerheden af isolerende ildfaste mursten under transport. Emballagekrav Før transport af isolerende ildfaste mursten skal de pakkes omhyggeligt for at forhindre skader forårsaget af kollision, ekstrudering eller friktion under transport. Emballagematerialerne skal være træpaller, trækasser eller kartoner med høj styrke og god sejhed. Disse materialer kan effektivt modstå ydre kraftpåvirkninger under transport. For tungere ildfaste mursten anbefales det at bruge palletransport for at reducere vægten og volumen af en enkelt pakke, hvilket er praktisk til håndtering og lastning og losning. Under emballeringsprocessen skal det sikres, at der er tilstrækkelig polstring mellem de ildfaste mursten og emballagematerialerne, såsom skum eller boblefilm, for at reducere virkningen af vibrationer og påvirkning af produktet under transport. Valg af transportværktøj At vælge det rigtige transportværktøj er afgørende for sikker transport af isolerende ildfaste mursten. Almindeligt brugte transportværktøjer omfatter lastbiler og containere. Lastbiler bør have gode støddæmpningssystemer og regnbeskyttelsesfaciliteter for at sikre, at ildfaste mursten ikke er fugtige og beskadigede under transport. Containere giver højere sikkerhed og stabilitet og er velegnede til langdistance- eller grænseoverskridende transport. Når du vælger et transportmiddel, er det også nødvendigt at overveje faktorer som transportafstand, vejforhold og vejr grundigt for at sikre sikkerheden og effektiviteten af transportprocessen. På- og aflæsningsmetoder Når du læsser og losser isolerende ildfaste mursten, skal du sørge for at håndtere dem med omhu, og rulning og kast er strengt forbudt. Specielt løfteudstyr såsom kraner eller gaffeltrucks bør anvendes for at sikre en jævn læsseproces og undgå at glide eller vippe af ildfaste mursten. Under på- og aflæsning er det nødvendigt forsigtigt at skære jernpladerne eller rebene omkring de ildfaste mursten af, og undgå at bruge hårde genstande såsom stålmejsler til at betjene for at forhindre, at de ildfaste mursten bliver klemt og beskadiget. Samtidig bør læsse- og lossepersonale modtage professionel uddannelse og have en dybtgående forståelse af karakteristika og krav til lastning og losning af isolerende ildfaste mursten for at sikre standardiseret og sikker drift. Overvågning og styring under transport Under transporten skal isolerende ildfaste mursten overvåges og styres gennem hele processen. For det første bør der etableres et detaljeret transportregistreringssystem til at registrere transporttid, rute, køretøjsinformation og chaufførinformation, så de hurtigt kan spores og lokaliseres, når der opstår problemer. For det andet bør transportkøretøjer inspiceres og vedligeholdes regelmæssigt for at sikre, at de er i god stand. Derudover er det nødvendigt at være meget opmærksom på vejrændringer. Hvis der er hårde vejrforhold, bør transportplanen justeres i tide for at sikre sikker transport af ildfaste mursten. Nødforanstaltninger Under transportprocessen kan der opstå forskellige nødsituationer, såsom trafikulykker eller pludselige vejrændringer. Derfor bør der formuleres omfattende nødforanstaltninger til at håndtere mulige nødsituationer. Nødforanstaltninger bør omfatte procedurer for rapportering af ulykker, redningskontaktoplysninger og nødplaner. Efter ulykken er indtruffet, bør beredskabsplanen hurtigt aktiveres, og nødvendige redningsforanstaltninger bør træffes for at reducere tab og påvirkninger.

Læs mere -

Hvad er kravene til varmeisolerende ildfaste mursten til opbevaringsmiljø

Isolerende ildfaste mursten spiller en vital rolle i højtemperaturindustrien, og den videnskabelige styring af deres opbevaringsmiljø påvirker direkte produkternes ydeevne og levetid. For at sikre den bedste tilstand af isolerende ildfaste mursten, skal følgende nøgleaspekter være opmærksomme. Nødvendigheden af tørt miljø Opbevaringsmiljøet for isolerende ildfaste mursten skal holdes tørt. For høj luftfugtighed vil få ildfaste mursten til at absorbere vand, hvilket vil beskadige deres ildfaste egenskaber og kan danne stress inde i materialet, hvilket øger risikoen for revner. Derfor bør lagre være udstyret med effektivt affugtningsudstyr, såsom industrielle affugtere eller ventilationsanlæg, for at sikre, at luftfugtigheden holdes på et passende niveau. Normalt bør den relative fugtighed i opbevaringsmiljøet kontrolleres til under 70% for at forhindre, at de ildfaste mursten bliver fugtige og sikre deres langsigtede stabilitet. Virkningen af god ventilation Gode ventilationsforhold er en vigtig faktor ved opbevaring af isolerende ildfaste mursten. Korrekt ventilation kan ikke kun reducere temperaturen og fugtigheden i lageret, men også effektivt forhindre meldug og korrosion. Lagerdesignet bør inkorporere et rimeligt ventilationssystem, der bruger en kombination af naturlig ventilation eller mekanisk ventilation for at sikre luftcirkulation. Især i fugtige årstider eller områder er det særligt vigtigt at forbedre ventilationen. Desuden bør potentielle kilder til forurening såsom olie og kemikalier undgås på lageret for at forhindre disse stoffer i at trænge ind i det indre af de ildfaste mursten og påvirke deres ydeevne. Betydningen af temperaturkontrol Temperatur er en anden nøglefaktor, der påvirker ydeevnen af isolerende ildfaste mursten. Ekstrem høje eller lave temperaturer kan have en negativ effekt på mikrostrukturen og ydeevnen af ildfaste mursten. Derfor bør lageret være udstyret med temperaturovervågningsudstyr og indstille et passende temperaturområde. Generelt bør temperaturen i opbevaringsmiljøet holdes inden for området for normal temperatur eller lidt højere for at undgå drastiske temperaturudsving. For nogle specielle typer af isolerende ildfaste mursten, især dem med specielle ingredienser eller strukturer, kan det være nødvendigt med strengere temperaturkontrolforanstaltninger for at sikre, at deres ydeevne ikke påvirkes. Vedligeholdelse af et forureningsfrit miljø Det er afgørende at sikre, at opbevaringsmiljøet for isolerende ildfaste mursten er rent og forureningsfrit. Lagerhuse bør rengøres og desinficeres regelmæssigt for at forhindre vækst af mikroorganismer som bakterier og skimmelsvamp. Samtidig bør materialer, der er uforenelige med ildfaste mursten, såsom ætsende stoffer som stærke syrer og baser, undgås på lageret for at forhindre, at disse stoffer beskadiger de ildfaste mursten. Derudover skal lagergulvet holdes fladt og nemt at rengøre for at reducere ophobning af støv og snavs og sikre hygiejnen i opbevaringsmiljøet. Klassificeringsopbevaring og mærkningsstyring I betragtning af den brede vifte og forskellige specifikationer af varmeisolerende ildfaste mursten, bør forskellige typer ildfaste mursten klassificeres og opbevares for at sikre renheden og orden i opbevaringsmiljøet. Hver ildfast mursten skal have en tydelig etiket, herunder specifikationer, modeller, produktionsdato og andre oplysninger, så personalet hurtigt kan identificere og bruge det. Samtidig hjælper klassificeret opbevaring også med at forhindre forskellige typer af ildfaste mursten i at forurene hinanden eller påvirke ydeevnen, hvilket sikrer, at den bedste effekt kan opnås under brug.3

Læs mere