-

Introduktion til den specifikke produktionsproces af Heavy Clay Brick

Tung ler mursten er en klassiker blandt byggematerialer. Det er holdbart og har høj trykstyrke, så det er meget udbredt i byggebranchen. Det følgende vil introducere den specifikke produktionsproces af Heavy Clay Brick i detaljer, fra råmaterialeforberedelse til færdigvareproduktion, hvilket viser den unikke charme ved denne traditionelle proces kombineret med moderne teknologi. 1. Hovedråmaterialet i Heavy Clay Brick er ler, som skal have høj plasticitet, vedhæftning og brandmodstand. I råvarefremstillingsstadiet skal leret først brydes og sigtes for at fjerne urenheder og sten for at sikre renheden af råvarerne. Det sigtede ler knuses derefter og blandes til et ensartet lermateriale. 2. Støbning er et nøgleled i produktionen af Heavy Clay Brick. Traditionelt ekstruderes lermaterialer til mursten med håndkraft eller mekaniske midler. Med udviklingen af videnskab og teknologi bruger moderne murstensfabrikker generelt støbeudstyr med en høj grad af automatisering, såsom murstenspresser og ekstrudere. Disse enheder kan nøjagtigt kontrollere trykket og flowet af lermaterialer for at sikre, at størrelsen og formen af murstenene opfylder standarderne. Under støbeprocessen presses lermaterialerne til mursten med en vis styrke og tæthed, hvilket lægger grundlaget for efterfølgende tørring og brænding. 3. De dannede mursten indeholder høj fugt og skal tørres for at reducere deres fugtindhold. Tørringsprocessen udføres normalt i et specielt tørrerum, hvor der bruges varm luft eller naturlig vind til at opvarme og ventilere murstenene. Tørretemperaturen og -tiden skal justeres i henhold til lermaterialernes egenskaber og størrelsen af murstenene for at sikre, at murstenene ikke revner eller deformeres under tørreprocessen. Efter tørring vil murstenens fugtindhold blive reduceret til et niveau, der er egnet til brænding. 4. Brænding er den sidste proces i produktionen af Heavy Clay Brick og er også et nøgleled til at bestemme kvaliteten af mursten. Brændingsprocessen udføres i en ovn, og lermaterialerne undergår fysiske og kemiske forandringer gennem højtemperaturkalcinering til hårde mursten. Brændingstemperaturen er normalt mellem 900-1200 ℃, og den specifikke temperatur skal justeres i henhold til typen af lermaterialer og formålet med murstenene. Under brændingsprocessen udledes fugten og det organiske stof i lermaterialet, og lerpartiklerne sintres til en tæt murstensstruktur. De brændte mursten har høj styrke, høj holdbarhed og god varmeisoleringsevne. 5. Efter brænding skal Heavy Clay Brick gennemgå en streng inspektionsprocedure for at sikre, at dens kvalitet lever op til standarderne. Inspektionsindholdet inkluderer indikatorer som størrelse, styrke og vandoptagelse af mursten. Kvalificerede mursten vil blive pakket og opbevaret og leveret til byggemarkedet. Produktionsprocessen af Heavy Clay Brick er en kompleks og delikat proces, der kræver streng kontrol af parametrene og betingelserne for hvert led. Gennem kombinationen af traditionelt håndværk og moderne teknologi bevarer Heavy Clay Brick sine robuste og holdbare egenskaber og opnår også en dobbelt forbedring i produktionseffektivitet og produktkvalitet.

Læs mere -

Hvordan påvirker temperaturen produktionen af Indefinite Refractory Castables?

I fremstillings- og ansøgningsprocessen af Ubestemt ildfaste støbegods , temperatur er en vigtig faktor, som ikke kan ignoreres. Den løber gennem alle led fra materialeforberedelse, blanding, støbning og hærdning til endelig brug og har en dyb indvirkning på ydeevnen, strukturen og den endelige kvalitet af støbegodset. 1. Temperatur begynder at spille sin rolle i materialeforberedelsesstadiet. For ildfaste tilslag og pulvere er deres fugtindhold, temperaturfølsomhed og ændringer i fysiske og kemiske egenskaber ved forskellige temperaturer direkte relateret til stabiliteten og bearbejdeligheden af støbemidlet. Nogle materialer kan undergå faseændringer eller kemiske reaktioner ved høje temperaturer, hvilket resulterer i nedsat ydeevne; mens for højt fugtindhold vil påvirke blandingens ensartethed og støbeeffekten af materialerne. I processen med materialevalg og forarbejdning skal temperaturforholdene kontrolleres strengt for at sikre stabil og pålidelig materialekvalitet. 2. Temperatur er også en vigtig parameter i blandings- og omrøringsstadiet. Temperaturregulering under omrøringsprocessen påvirker ikke kun materialets fluiditet og blandingsensartethed, men kan også have en væsentlig indflydelse på bindemidlets aktiveringseffekt. Nogle kemiske bindemidler vil fremskynde reaktionen ved høje temperaturer, hvilket får støbemidlet til at hærde for tidligt; mens en for lav temperatur kan forårsage utilstrækkelig aktivering af bindemidlet, hvilket påvirker styrkeudviklingen af støbematerialet. Under blandingsprocessen er det nødvendigt at kontrollere blandingstemperaturen og blandingstiden med rimelighed i henhold til det specifikke bindemiddels egenskaber og brugskrav for at sikre kvaliteten af støbemidlet. 3. Støbe- og hærdningsstadiet er et af de led, hvor temperaturen har betydelig indflydelse. På dette stadium skal støbegodset hærde og udvikle styrke under visse temperaturforhold. Temperaturniveauet og ændringshastigheden påvirker direkte hærdningshastigheden og graden af støbegodset. For høj temperatur kan få støbegodset til at hærde for hurtigt, hvilket resulterer i indre spændinger og revner; mens en for lav temperatur kan få støbegodset til at hærde utilstrækkeligt, hvilket påvirker den endelige styrke. Ændringer i temperatur kan også forårsage fordampning og faseændring af vand inde i støbegodset, hvilket yderligere påvirker dets ydeevne. Derfor skal der under støbe- og hærdningsprocessen udarbejdes et rimeligt hærdesystem og temperaturkontrolplan i overensstemmelse med støbematerialets egenskaber og brugskrav for at sikre, at støbematerialet kan hærdes fuldt ud og opnå god ydeevne. 4. Selvom støbegodset er lavet og taget i brug, er temperaturen stadig en faktor, der skal overvåges nøje. I et arbejdsmiljø med høje temperaturer skal støbegods modstå kontinuerlige termiske stød og temperaturændringer, hvilket stiller højere krav til varmebestandighed, slaggemodstand og termisk stødstabilitet. Under brug er det nødvendigt regelmæssigt at kontrollere temperaturfordelingen af støbegodset og træffe rettidige foranstaltninger for at forhindre ydeevneforringelse eller skade forårsaget af overophedning eller overkøling.

Læs mere -

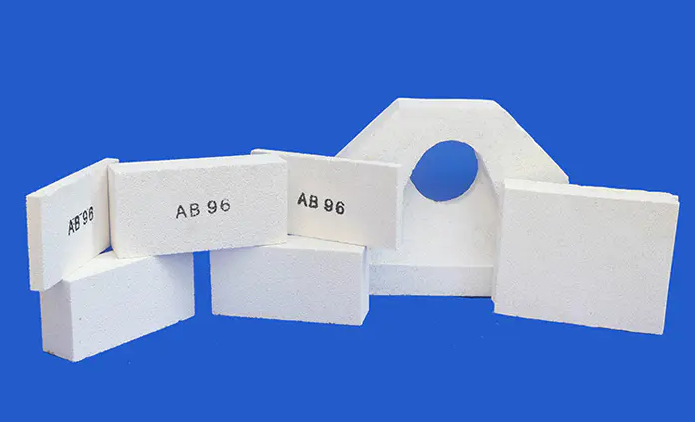

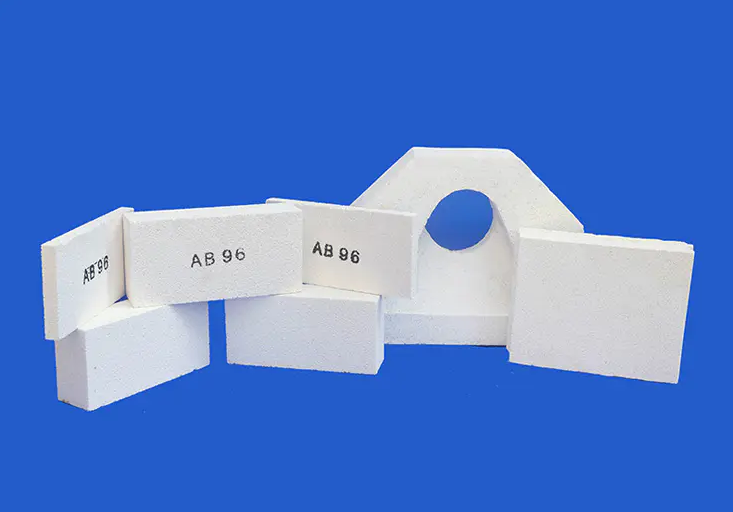

Hvordan udføres fremstillingsprocessen for Alumina Bubble Brick?

1. Råvareforberedelse Alt starter med omhyggelig udvælgelse og videnskabelig proportionering af råvarer. Alumina boblesten er de centrale råvarer. Deres kvalitet bestemmer direkte ydelsen af det endelige produkt. Disse små kugler er lavet af højrent aluminiumoxidpulver gennem en speciel proces, med ensartet porestørrelse og god modstandsdygtighed over for høje temperaturer. Ud over hule kugler af aluminiumoxid skal der tilsættes en passende mængde aluminiumoxidpulver og andre bindemidler for at justere materialets tæthed, styrke og sintringsegenskaber. Under forberedelsesfasen for råmaterialer vil arbejderne blande dem strengt i henhold til formelforholdet for at sikre, at hver batch af råvarer kan nå den bedste tilstand. 2. Støbeproces Støbning er et af de vigtigste trin i fremstillingen af Alumina Bubble Brick. På dette stadium føres de jævnt blandede råmaterialer ind i støbemaskinen og formes til et emne med en bestemt form og størrelse gennem formens pressevirkning. Under støbeprocessen skal størrelsen og fordelingen af trykket kontrolleres præcist for at sikre tætheden og ensartetheden af emnestrukturen. Formens design er også afgørende, hvilket bestemmer det endelige produkts form og dimensionelle nøjagtighed. Efter den omhyggelige skabelse af støbemaskinen er et stykke regelmæssig og solid grøn krop født. 3. Tørrebehandling Den grønne krop efter støbning indeholder en vis mængde fugt. Hvis denne fugt ikke fjernes i tide, vil det påvirke den efterfølgende sintringskvalitet. Tørringsbehandling er blevet et uundværligt led. Den grønne krop sendes til tørreovnen og tørres langsomt under passende temperatur- og fugtighedsforhold. I denne proces fordamper fugten gradvist, og den grønne kropsstruktur stabiliserer sig gradvist. Længden af tørretiden afhænger af den grønne krops tykkelse, fugtighed og ydeevne. Efter tilstrækkelig tørrebehandling bliver den grønne krop hårdere og mere holdbar. 4. Højtemperatursintring Højtemperatursintring er det mest kritiske led i fremstillingsprocessen for Alumina Bubble Brick. På dette stadium sendes den tørrede grønne krop til en højtemperaturovn til sintring. Temperaturen i ovnen stiger gradvist til over 1750 grader Celsius, hvilket får aluminiumoxidhule kugler og aluminiumoxidpulver i den grønne krop til at gennemgå kemiske reaktioner og fysiske ændringer for at danne en tæt sintret krop. Ved høje temperaturer forstærkes bindingskraften mellem aluminiumoxidpartikler, porøsiteten reduceres, og materialets styrke og højtemperaturbestandighed forbedres væsentligt. Høj temperatur fremmer også fordampning og fjernelse af urenheder i materialet, hvilket yderligere forbedrer produktets renhed. Efter adskillige timers sintring er hårde og højtemperaturbestandige Alumina Bubble Bricks født. 5. Færdigvarekontrol og emballering Det sidste trin er inspektion og emballering af det færdige produkt. Hver Alumina Bubble Brick skal gennemgå streng kvalitetskontrol, herunder udseendekontrol, størrelsesmåling, styrketest osv. Kun produkter, der opfylder standarderne, kan sælges. For at lette transport og brug skal det færdige produkt også være forsvarligt emballeret. Emballagematerialet skal have gode stød- og fugtbestandige egenskaber for at sikre, at produktet ikke beskadiges under transporten.

Læs mere -

Hvad er ingredienserne i Low-cement Prefab?

I bølgen af at forfølge grønne bygninger og bæredygtig udvikling, Lav-cement præfabrik skiller sig ud for sine unikke miljøbeskyttelsesegenskaber og effektive byggemetoder. Denne byggemetode reducerer ikke kun ressourceforbruget, men reducerer også påvirkningen af miljøet. Så lavcementpræfabrikat Hvad består cementpræfabrikat præcist af? Kerneingrediensen i Low-cement Prefab er den lav-cementbeton, der anvendes i dets præfabrikerede komponenter. Sammenlignet med traditionel beton reducerer lavcementbeton mængden af cement betydeligt, samtidig med at den opretholder tilstrækkelig styrke. Cement er det vigtigste cementholdige materiale i beton, men dets produktion bruger meget energi og genererer kulstofemissioner. Ved at reducere mængden af brugt cement reducerer Low-cement Prefab kulstofaftrykket fra kilden og opnår målet om energibesparelse og miljøbeskyttelse. Udover lav cement indeholder Low-cement Prefabs præfabrikerede komponenter også hjælpematerialer som tilslag og additiver. Aggregat: Aggregat er det vigtigste fyldstof i beton og omfatter normalt groft tilslag (såsom grus, småsten) og fint tilslag (såsom sand). I Low-cement Prefab er valget og andelen af disse tilslag afgørende for komponentens styrke og holdbarhed. Rimelig brug af tilslag kan også reducere mængden af cement og yderligere reducere kulstofemissioner. Tilsætningsstoffer: For at forbedre egenskaberne af lavcementbeton, såsom at øge styrke, forbedre flydeevnen, forlænge hærdetiden osv., tilsættes som regel nogle specielle kemikalier som tilsætningsstoffer. Disse tilsætningsstoffer omfatter vandreducerende midler, retardere, luftinddragende midler osv., som spiller en afgørende rolle i beton. Det er værd at bemærke, at brugen af tilsætningsstoffer bør kontrolleres strengt for at sikre, at de ikke forårsager negative virkninger på miljøet og menneskers sundhed. For yderligere at forbedre ydeevnen af Low-cement Prefab præfabrikerede komponenter, vil fibre og forstærkningsmaterialer også blive tilføjet. Fiber: Såsom stålfiber, polypropylenfiber osv. Disse fibre kan effektivt forbedre revnemodstanden og sejheden af beton, hvilket gør præfabrikerede komponenter mere stabile og pålidelige, når de modstår eksterne kræfter. Armeringsmaterialer: såsom stålstænger, stålnet osv., som er indlejret i beton for at danne en armeret betonstruktur for at forbedre komponenternes bæreevne og seismiske modstand. Lavcement Præfabrikerede præfabrikerede komponenter er hovedsageligt sammensat af lavcementbeton, tilslag, additiver og mulige fibre og armeringsmaterialer. Disse komponenter arbejder sammen for at sikre komponenternes styrke og holdbarhed og opnår også målet om energibesparelse og miljøbeskyttelse. Ved at reducere mængden af cement, optimere materialeforholdet og bruge miljøvenlige tilsætningsstoffer og fibermaterialer, yder Low-cement Prefab stærk støtte til en bæredygtig udvikling af byggebranchen.3

Læs mere -

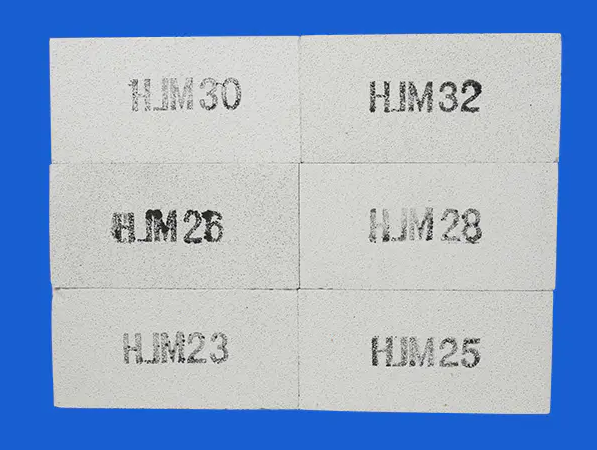

Hvad er ingredienserne i Mullite isolerende mursten?

I verden af ildfaste materialer, Mullite isolerende mursten unik kombination af ingredienser og fremragende ydeevne er efterhånden blevet en uundværlig del af højtemperaturindustrien. Denne mursten bærer det store ansvar for at modstå ekstrem høje temperaturer, og den har også vundet bred anerkendelse i branchen for sin fremragende varmeisoleringsevne og kemiske stabilitet. Kernekomponenterne i Mullite isolerende mursten er mullit med højt indhold (3Al2O3·2SiO2) og aluminiumoxid (Al2O3). Mullite er en mineralfase dannet ved høje temperaturer med et ekstremt højt smeltepunkt, god termisk stabilitet og kemisk inerthed. Dannelsen af denne mineralske fase gør det muligt for mullitisoleringssten at opretholde en stabil struktur og ydeevne i ekstremt høje temperaturmiljøer og er ikke tilbøjelig til faseændring eller nedbrydning. Aluminiumoxid er en af hovedkomponenterne i mullit og indtager også en vigtig del i murstenslegemet. Alumina i sig selv har egenskaberne med højt smeltepunkt, høj hårdhed, god slidstyrke og kemisk stabilitet, som fuldt ud afspejles i mullitisoleringssten. Indholdet af aluminiumoxid kan variere i forskellige typer af mullitisoleringssten, men det holdes normalt på et højt niveau for at sikre, at murstenen har fremragende højtemperaturbestandighed og kemisk stabilitet. Ud over mullit og aluminiumoxid indeholder Mullite isoleringssten også en vis mængde kiselholdige materialer (såsom kvartssand, silicapulver osv.) og andre hjælpekomponenter. Kiselholdige materialer hjælper med at justere den termiske udvidelseskoefficient og termiske ledningsevne af mursten og kan også forbedre den samlede styrke og termisk stødmodstand af mursten. For solidt at kombinere forskellige råmaterialer til en tæt murstensstruktur, vil mullitisoleringssten også tilføje en passende mængde bindemidler under produktionsprocessen. Disse bindemidler kan danne en stabil bindingsfase ved høj temperatur for at sikre murstenens strukturelle integritet og ydeevne under højtemperaturmiljø. Takket være dens unikke kombination af ingredienser og fremstillingsproces udviser Mullite isolerende mursten fremragende omfattende ydeevne. Det har karakteristika for god termisk isoleringsevne, høj styrke, lav varmeledningsevne og god kemisk stabilitet. Disse egenskaber gør, at mullitisoleringssten er meget udbredt i højtemperaturovne såsom glasovne, petrokemiske ovne, rulleovne, tunnelovne osv. Den er også velegnet til forskellige industrielle ovne og varmebehandlingsudstyr, der kræver højtemperaturisolering, hvilket giver disse udstyr med pålidelig termisk isoleringsbeskyttelse og energibesparende effekter.

Læs mere -

Hvad er processen med at lave Heavy Clay Brick?

Tung ler mursten er et byggemateriale med en lang historie og er meget brugt. Dens unikke holdbarhed, termiske isolering og miljøvenlighed gør, at den stadig indtager en vigtig position på verdensplan, især inden for traditionel konstruktion. Så hvad er den specifikke proces med at lave Heavy Clay Brick? 1. Fremstillingen af Heavy Clay Brick begynder med indsamling af ler af høj kvalitet. Ler er et naturligt mineral rigt på aluminiumsilikatmineraler, med god plasticitet og bindingsegenskaber, og er et ideelt råmateriale til fremstilling af tunge lersten. Det opsamlede ler skal sigtes og fjernes fra urenheder for at sikre renheden og ensartetheden af råmaterialerne. Efterfølgende blandes leret med en passende mængde vand, og ved omrøring og æltning danner det et lermateriale, der er let at forme. 2. Støbning er et nøgleled i produktionen af Heavy Clay Brick. Traditionelt udføres dette trin for det meste ved håndkraft eller mekanisk presning. Manuel støbning er afhængig af håndværkerens erfaring og færdigheder til at placere leret i formen, og gennem klap, klemning og andre teknikker fylder det formen og når den ønskede form og størrelse. , men moderne teknologi bruger mere automatiserede produktionslinjer, der bruger hydrauliske eller mekaniske presser til at højtryksstøbe leret, hvilket i høj grad forbedrer produktionseffektiviteten og tætheden og styrken af mursten. 3. De dannede mursten skal tørres for at fjerne overskydende fugt for at forhindre mursten i at revne på grund af overdreven fordampning af fugt under den efterfølgende brænding. Tørreprocessen omfatter normalt to metoder: naturlig lufttørring og kunstig varmetørring. Den specifikke metode afhænger af produktionsforhold og produktkrav. 4. Dernæst er brændingsfasen, som er et nøgletrin for Heavy Clay Brick for at opnå endelig styrke og holdbarhed. Murstenene føres ind i ovnen og brændes ved høje temperaturer (normalt mellem 900°C og 1200°C). Høj temperatur får fysiske og kemiske ændringer i mineralerne i leret til at danne en hård silikatstruktur, hvilket giver murstenene fremragende trykmodstand, frostbestandighed og brandmodstand. Samtidig kan den passende brændingstemperatur og -tid også danne et tæt glasurlag på murstenens overflade, hvilket forbedrer vandtætheden og æstetikken.

Læs mere -

Hvad er produktionsprocessen for Alumina Hollow Brick?

Det vigtigste råmateriale af alumina hule mursten er malm eller industrielt aluminiumoxidpulver med højt indhold af aluminiumoxid (Al₂O3). Ved valg af råmaterialer skal faktorer som renhed, partikelstørrelse og kemisk sammensætning tages i betragtning. Jo højere renheden af råmaterialerne er, jo bedre ydeevne har de hule aluminiumoxidsten. Derudover skal partikelstørrelsen af råvarerne også fint kontrolleres for at sikre ensartetheden og densiteten af det færdige produkt. De råvarer, der i første omgang er blevet udvalgt, skal knuses og blandes. Formålet med knusningen er at justere partikelstørrelsen af råmaterialerne til et passende område for den efterfølgende støbeproces. Blanding er at blande forskellige råmaterialer i et vist forhold for at sikre, at ydeevnen af de hule aluminiumoxidsten opfylder designkravene. Støbning er et nøgletrin i produktionen af hule aluminiumoxidsten. Almindelige støbemetoder er pressestøbning og ekstruderingsstøbning. Pressestøbning er at presse de blandede råmaterialer til et murstenemne af en bestemt form gennem en form. Denne metode er velegnet til fremstilling af hule aluminiumoxidsten med enklere former. Ekstrusionsstøbning er at ekstrudere råmaterialerne til et murstenemne af en specificeret form gennem en ekstruder. Denne metode er velegnet til fremstilling af hule aluminiumoxidsten med komplekse former. Under støbeprocessen skal støbetrykket og holdetiden kontrolleres strengt for at sikre tætheden og dimensionsnøjagtigheden af murstenemnet. Samtidig skal man være opmærksom på rengøring og vedligeholdelse af formen for at forhindre, at murstenemnet bliver forurenet eller beskadiget under støbeprocessen. Murstenemnet efter støbning skal tørres og brændes. Tørring er at fjerne fugt fra murstensemnet for at forhindre revner forårsaget af fordampning af fugt under brændingsprocessen. Tørring udføres normalt i et særligt tørrerum ved at kontrollere temperatur og fugtighed. Brænding er det sidste trin i produktionen af hule aluminiumoxidsten og det mest kritiske trin. Under brændingsprocessen skal murstenemnet behandles med høj temperatur for at få aluminiumoxidpulveret i det til at gennemgå en fastfasereaktion for at danne en tæt aluminiumoxidkrystalstruktur. Brændingstemperaturen og -tiden skal kontrolleres strengt for at sikre ydeevnen og kvaliteten af den hule aluminiumoxid. Den brændte hule aluminiumsten skal kvalitetskontrolleres, herunder indikatorer som størrelse, tæthed og styrke. Kvalificerede hule aluminiumsten vil blive pakket og sendt til kunderne til brug. Produktionsprocessen af hule aluminiumoxidsten er en kompleks og delikat proces, som kræver streng kontrol af procesparametre og kvalitetsstandarder i hvert led. Kun på denne måde kan vi producere hule aluminiumoxidprodukter med fremragende ydeevne og pålidelig kvalitet. Send feedback Sidepaneler Historie Gemt

Læs mere -

Hvad er de specifikke fordele ved Heavy High Aluminium Brick?

Inden for moderne højtemperaturindustri spiller ildfaste materialer en afgørende rolle. Tung høj aluminium mursten , en ny type ildfast materiale lavet af høj-aluminiumoxid bauxitklinker og ildfast ler gennem flerlags kompositstøbningsteknologi, skiller sig ud blandt mange ildfaste materialer med sine unikke fordele. 1. Høj ildfasthed og stabilitet Ildfastheden af højaluminiumsten er så høj som 1750 ℃ eller derover, og selv i nogle præcisionsstøbeanvendelser kan dens ildfasthed nå 1780 ℃. Det betyder, at det kan opretholde en stabil ydeevne i ekstremt høje temperaturer og ikke smeltes af høj temperatur eller reagere med andre kemikalier. Derudover har materialet også god termisk stabilitet og termisk stødmodstand, kan modstå virkningen af hurtige temperaturændringer og effektivt modstå termisk træthed og mekanisk træthed. 2. Fremragende mekaniske egenskaber Høj aluminium mursten har høj stuetemperatur styrke og høj temperatur styrke, og kan modstå høj temperatur og høj belastning arbejdsmiljøer. Efter højtemperatursintring har den en tæt struktur, god slidstyrke og slagfasthed og kan opretholde sin ydeevne og levetid i lang tid. Denne gode mekaniske egenskab gør den meget udbredt i foringsmaterialer til højtemperaturovne, varmeanordninger, rørledninger og andet udstyr. 3. God kemisk stabilitet Hovedkomponenterne i High Aluminium Brick omfatter høj-aluminiumoxid klinker og ildfast ler, som begge har høj kemisk stabilitet. Det kan modstå erosion af forskellige syrer, alkalier, salte og andre kemiske stoffer, hvilket sikrer dens langsigtede stabile ydeevne. Denne funktion gør den meget udbredt i industrier som petrokemikalier og smeltning af ikke-jernholdigt metal. 4. Energibesparelse og miljøbeskyttelse Som et uorganisk ikke-metallisk materiale har High Aluminum Brick høj energibesparelse og miljøbeskyttelse. Dens termiske ledningsevne og termiske udvidelseskoefficient er lave, hvilket effektivt kan reducere energiforbruget og forbedre energiudnyttelseseffektiviteten. Derudover kan det på grund af dets gode brandbestandige egenskaber også forlænge udstyrets levetid, reducere hyppigheden af vedligeholdelse og udskiftning og yderligere reducere produktionsomkostningerne. 5. Bred vifte af applikationer Høj aluminium mursten har en bred vifte af applikationer, ikke kun velegnet til højtemperatur industrielle områder såsom stål, ikke-jernholdige metaller, petrokemikalier, men kan også bruges i højspændingselektromagnetik, slibematerialer, ildfaste støbegods, keramiske kemikalier og andre industrier. Dens flerlags kompositstøbningsfremstillingsproces gør produktets ydeevne mere god og kan opfylde de særlige behov i forskellige industrier.

Læs mere -

Hvorfor Alumina Hollow Brick foretrækkes i industrielle ovne

Ved konstruktionen af moderne industrielle ovne spiller materialevalget en afgørende rolle for hele ovnlegemets ydeevne, levetid og driftseffektivitet. Blandt mange ildfaste materialer, hule aluminiumsten er efterhånden blevet det foretrukne materiale i industrielle ovne på grund af deres unikke ydeevnefordele. 1. Ydeevnekarakteristika for hule aluminiumoxidsten Hule aluminiumoxidsten er et ildfast materiale med høj renhed og høj densitet, hovedsageligt lavet af aluminiumoxid og andre tilsætningsstoffer sintret ved høj temperatur. Dens unikke hule strukturdesign reducerer ikke kun materialets vægt, men forbedrer også varmeledningseffektiviteten. Samtidig har hule aluminiumoxidsten god høj temperaturbestandighed, slidstyrke, erosionsbestandighed og andre egenskaber og kan modstå langvarig drift i højtemperaturmiljøer. 2. Fordele ved hule aluminiumoxidsten i industriovne Forbedre termisk effektivitet: Den hule struktur af hule aluminiumoxidsten kan effektivt reducere ovnlegemets termiske modstand og forbedre varmeledningseffektiviteten og derved reducere energiforbruget og forbedre den termiske effektivitet af industrielle ovne. Forlæng ovnens levetid: Hule aluminiumoxidsten har god højtemperaturbestandighed og slidstyrke, kan fungere stabilt i lang tid i højtemperaturmiljøer, reducere antallet af vedligeholdelse og udskiftning af ovnlegemet og forlænge levetiden af ovnen. ovnlegeme. Forbedre produktkvaliteten: Den høje renhed og høje tæthed af hule aluminiumoxidsten kan sikre ensartetheden og stabiliteten af temperaturfordelingen i ovnen og derved forbedre kvaliteten og stabiliteten af produktet. Energibesparelse og miljøbeskyttelse: Anvendelsen af hule aluminiumoxidsten kan reducere energiforbruget og udstødningsgasemissionerne fra industrielle ovne, hvilket er i tråd med den nuværende udviklingstrend inden for energibesparelse og miljøbeskyttelse. 3. Fremtidig udviklingstendens Med den fortsatte udvikling af industriel teknologi og stadig strengere miljøbeskyttelseskrav vil anvendelsen af hule aluminiumoxidsten i industrielle ovne blive mere og mere omfattende. I fremtiden vil hule aluminiumoxidsten udvikle sig i retning af højere renhed, højere densitet og bedre ydeevne for at imødekomme den kontinuerlige udøvelse af materialeydeevne fra industrielle ovne. Samtidig med den løbende udvikling af ny materialeteknologi vil fremstillingsprocessen af hule aluminiumoxidsten også løbende blive optimeret for at forbedre produktionseffektiviteten og ydeevnen af materialer.3

Læs mere -

Uundværligheden af Calcium Silicon Plate i det moderne liv

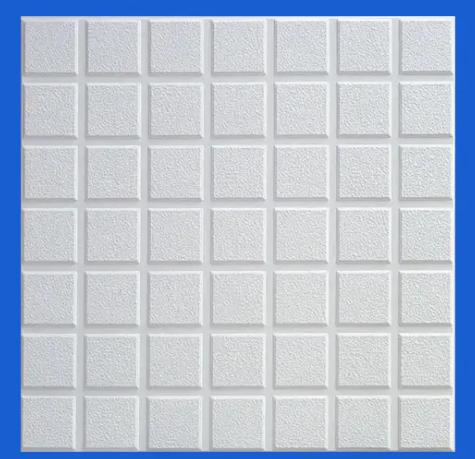

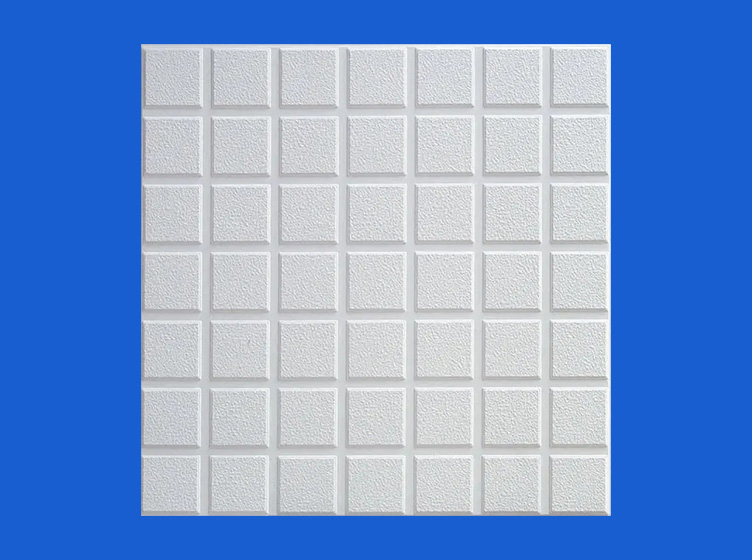

Med udviklingen af videnskab og teknologi og samfundets fremskridt bliver nye materialer i stigende grad brugt i det moderne liv. Blandt dem, Calcium silicium Plade er blevet et af de vigtige materialer i det moderne liv med sin unikke ydeevne og brede anvendelsesområder. Calcium Silicon Plate, også kendt som gipskompositplade, er en ny type plade lavet af naturligt gipspulver, hvid cement, lim, glasfiber og andre materialer. Det har ikke kun gode egenskaber såsom brandsikker, fugtsikker, lydisolering og varmeisolering, men yder også godt med hensyn til bearbejdelighed og miljøbeskyttelse. Disse egenskaber gør, at calciumsiliciumplader spiller en uundværlig rolle i det moderne liv. For det første er den brandsikre ydeevne af calciumsiliciumplader fremragende. Når der opstår en brand, kan calciumsiliciumplader hurtigt absorbere varme og frigive vandmolekyler og derved effektivt forhindre spredning af brand. Denne funktion gør calciumsiliciumplade til det foretrukne brandsikre materiale til højhuse, offentlige bygninger og andre steder. For det andet har calciumsiliciumplader en god fugtsikker ydeevne. Når indendørsluften er fugtig, kan calciumsiliciumplade absorbere vandmolekyler i luften; når luften er tør, kan den frigive vandmolekyler og derved opretholde balancen mellem indendørs fugtighed. Denne funktion gør kalciumsiliciumplader meget udbredt i fugtige miljøer såsom kældre og badeværelser. For det tredje har calciumsiliciumplader også gode lydisolerende og varmeisolerende egenskaber. Dets unikke materiale og strukturelle design gør det muligt for calciumsiliciumplader effektivt at isolere støj og varme og forbedre komforten i indendørsmiljøet. Derfor er calciumsiliciumplader meget udbredt til udsmykning af lofter, skillevægge og andre steder i bolig- og kontorsteder. Endelig har calciumsiliciumplader også fordelene ved miljøbeskyttelse og vedvarende. De vigtigste råmaterialer i calciumsiliciumplader er naturlig gips og kiselholdige materialer, som er vedvarende ressourcer og ikke producerer skadelige stoffer under produktionsprocessen. Derfor er calciumsiliciumplader et grønt og miljøvenligt byggemateriale, der opfylder det moderne samfunds krav til bæredygtig udvikling. Calcium Silicon Plate er med sin gode brand-, fugttætte, lydisolering, varmeisolering og miljøvenlige og vedvarende egenskaber blevet et uundværligt bygge- og dekorationsmateriale i det moderne liv. Med fremskridt inden for videnskab og teknologi og folks stræben efter livskvalitet vil anvendelsesmulighederne for calciumsiliciumplader blive bredere.

Læs mere -

Brandsikkerhed først: Isoleringsmaterialer med flammehæmmende egenskaber

Brandsikkerhed er en altafgørende bekymring i ethvert byggeprojekt, uanset om det er et bolighus, kommerciel bygning eller industrianlæg. Isoleringsmaterialer spiller en afgørende rolle for at sikre, at strukturer er tilstrækkeligt beskyttet mod brandfare. I de senere år har der været en stigende vægt på at bruge isoleringsmaterialer med flammehæmmende egenskaber til at forbedre brandsikkerhedsstandarder og minimere risikoen for brandrelaterede hændelser. Isoleringsmaterialer er specielt udviklet til at forhindre spredning af flammer og reducere forbrændingshastigheden, når de udsættes for ild. Disse materialer er designet til at modstå høje temperaturer og forhindre den hurtige spredning af flammer gennem en bygning, hvilket giver værdifuld tid for beboerne til at evakuere sikkert og for brandmænd til at begrænse ilden. En af de mest almindelige typer Isoleringsmaterialer er mineraluld, også kendt som stenuld eller slaggeuld. Mineraluld er afledt af naturlige mineraler såsom vulkansk sten eller højovnsslagge og er kendt for sine exceptionelle brandmodstandsegenskaber. Det har et højt smeltepunkt og bidrager ikke til spredning af brand, hvilket gør det til et ideelt valg til applikationer, hvor brandsikkerhed er en primær bekymring. Et andet populært valg til isoleringsmateriale er glasfiber. Glasfiberisolering er sammensat af fine glasfibre, der er vævet sammen for at skabe en tæt måtte. Disse fibre behandles med flammehæmmende kemikalier under fremstillingsprocessen for at øge deres brandmodstandsdygtighed. Glasfiberisolering bremser effektivt flammernes fremgang og hjælper med at forhindre brand i at sprede sig hurtigt i en bygning. Celluloseisolering er en anden mulighed, der vinder popularitet for sine flammehæmmende egenskaber. Celluloseisolering er lavet af genbrugspapirfibre, der er behandlet med boratforbindelser, som fungerer som naturlige flammehæmmere. Borater er yderst effektive til at hæmme forbrændingsprocessen ved at forstyrre de kemiske reaktioner, der opstår, når materialer udsættes for varme og ilt. Som et resultat giver celluloseisolering fremragende brandbeskyttelse, samtidig med at den tilbyder overlegen termisk ydeevne. Ud over disse traditionelle isoleringsmaterialer findes der også innovative flammehæmmende muligheder på markedet. For eksempel påføres opsvulmende belægninger på overflader for at skabe en beskyttende barriere, der udvider sig, når den udsættes for varme, og danner et tykt, isolerende kullag, der hjælper med at undertrykke flammer. Disse belægninger kan påføres en række forskellige underlag, herunder træ, stål og beton, hvilket gør dem til alsidige løsninger til at forbedre brandsikkerheden i forskellige typer bygninger. Når du vælger isoleringsmaterialer med flammehæmmende egenskaber, er det vigtigt at overveje ikke kun deres brandmodstandsevne, men også deres generelle holdbarhed, termiske effektivitet og miljøpåvirkning. Mens flammehæmmende materialer er designet til at mindske risikoen for brand, bør de også opfylde strenge sikkerhedsstandarder og lovmæssige krav for at sikre deres effektivitet i virkelige applikationer. Korrekt installation og vedligeholdelse er afgørende faktorer for at maksimere brandsikkerhedsfordelene ved flammehæmmende isoleringsmaterialer. Isolering bør installeres i overensstemmelse med producentens retningslinjer og byggekoder for at sikre optimal ydeevne. Regelmæssige inspektioner og vedligeholdelsestjek bør også udføres for at identificere eventuelle tegn på beskadigelse eller nedbrydning, der kan kompromittere isoleringens brandmodstandsdygtighed. Calcium silicium plade Anvendelse: Siliciumcalciumplade er en ny type plade fremstillet hovedsageligt af silicium- og calciummaterialer gennem processer som pulp, formning, damphærdning, tørring, slibning og efterbehandling. Produktet har fordelene ved at være let, højstyrke, brandisolerende og god bearbejdelighed og kan i vid udstrækning anvendes i brandskillevægge, loftspaneler, luftkanaler, skilleplader til forskellige skibe og branddøre i højhuse og offentlige bygninger. bygninger.

Læs mere -

Beskyttelse mod modgang: Monolithic Refractories 'Rolle i Disaster Recovery

I tider med katastrofe, hvad enten det er naturligt eller menneskeskabt, bliver infrastrukturens modstandsdygtighed sat på den ultimative prøve. Blandt de ubesungne helte i katastrofebestræbelserne er monolitiske ildfaste materialer, hvis afgørende rolle ofte forbliver ubemærket af offentligheden. Disse specialiserede materialer spiller en afgørende rolle i at afskærme kritiske industrielle strukturer fra de destruktive kræfter, der udløses under katastrofer som brande, jordskælv og kemikalieudslip. Fra beskyttelse af integriteten af ovne i industrielle faciliteter til forstærkning af afgørende infrastruktur i katastrofeudsatte områder tjener monolitiske ildfaste materialer som frontlinjeforsvar mod modgang. En af de vigtigste udfordringer i forbindelse med genopretning efter katastrofe er at afbøde virkningen af brande, som kan hærge industrielle faciliteter, beboelsesbygninger og kritisk infrastruktur på få øjeblikke. Monolitiske ildfaste materialer udmærker sig på denne arena på grund af deres exceptionelle varmebestandighedsegenskaber. Disse materialer er konstrueret til at modstå ekstreme temperaturer, hvilket sikrer, at ovne, ovne og andet varmeintensivt udstyr forbliver i drift selv i lyset af inferno. Ved at indeholde og isolere varme forhindrer monolitiske ildfaste spredning af brande og minimerer derved skader og letter en hurtigere genopretningsindsats. I kølvandet på jordskælv bliver strukturel integritet et altafgørende problem. Bygninger, broer og anden infrastruktur skal modstå rystelser og efterskælv for at forhindre katastrofale kollaps. Monolitiske ildfaste materialer spiller en afgørende rolle i at forstærke betonkonstruktioner, hvilket giver øget styrke og stabilitet. Ved at inkorporere disse materialer i byggeprojekter kan ingeniører øge bygningers seismiske modstandskraft og sikre, at de bliver stående selv i tilfælde af et større jordskælv. Derudover kan monolitiske ildfaste materialer bruges til at reparere og forstærke beskadigede strukturer, hvilket fremskynder restaureringsprocessen i berørte områder. Kemikalieudslip udgør en anden væsentlig trussel under katastrofer, især i industrielle omgivelser, hvor der er farlige materialer til stede. Monolitiske ildfaste materialer tilbyder et formidabelt forsvar mod kemisk korrosion, beskyttelsesudstyr og indeslutningsbeholdere mod ætsende stoffer. Disse materialer er modstandsdygtige over for syrer, alkalier og andre ætsende midler, hvilket giver en beskyttende barriere, der forhindrer lækager og forurening. I tilfælde af et kemikalieudslip hjælper monolitiske ildfaste materialer med at indeholde det farlige materiale, forhindrer miljøskader og minimerer risikoen for menneskers sundhed. Alsidigheden af monolitiske ildfaste materialer strækker sig ud over traditionelle katastrofescenarier og omfatter nye udfordringer såsom klimaændringer og miljøforringelse. Efterhånden som de globale temperaturer stiger, og vejrmønstrene bliver mere uregelmæssige, forventes hyppigheden og intensiteten af naturkatastrofer at stige. Monolitiske ildfaste materialer vil spille en afgørende rolle i tilpasningen til disse ændringer og levere robuste løsninger til robust infrastruktur, der kan modstå udfordringerne i en verden i hastig forandring. Ud over deres praktiske anvendelser i katastrofeoprettelse, monolitiske ildfaste materialer bidrage til en bredere indsats rettet mod at opbygge bæredygtige og modstandsdygtige samfund. Ved at inkorporere disse materialer i infrastrukturprojekter kan ingeniører designe bygninger og faciliteter, der ikke kun er mere holdbare, men også mere energieffektive. De termiske isoleringsegenskaber af monolitiske ildfaste materialer reducerer varmetabet, sænker energiforbruget og drivhusgasemissionerne. Ved at forlænge levetiden af udstyr og strukturer hjælper monolitiske ildfaste materialer desuden med at reducere miljøpåvirkningen af konstruktions- og vedligeholdelsesaktiviteter. Ubestemt ildfaste støbegods Vores firmas ubestemte ildfaste støbegods er fremstillet gennem mekanismen for kohæsion, polymerisation, flokkulering og keramik med høj renhed og højkvalitets ildfaste materialer, det har praktisk konstruktion, stor integritet, modstand, slidstyrke, lang levetid og andre funktioner .

Læs mere